常用金屬切削加工性能

對于金屬切削加工零件材料來說,除了能夠滿足制品的功能,并能夠通過后續加工,滿足對其裝飾性、耐蝕性、導電性等性能要求外,還希望它能夠有良好的切削加工特性。

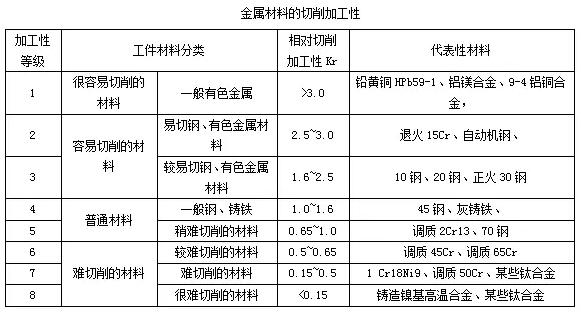

工件材料的切削加工性是指在一定切削條件下,工件材料被切削的難易程度。為了對各種材料的切削加工性進行比較,用相對加工性Kr來表示。

它是以切削抗拉強度σb=0.735Gpa 的45鋼,耐用度T=60min時的切削速度υ060為基準,與切削其它材料時的υ60的比值,即Kr=υ60/υ060 。

當Kr>1 時,該材料比45鋼容易切削,切削性能好;當Kr<1 時,該材料比45鋼難切削,切削性能差。常駐機構用材料的切削加工性,根據相對加工性Kr的大小分為8 級,如下表所列。

零件毛坯的選擇和加工余量

1.零件毛坯的選擇

毛坯種類的選擇決定于零件的材料、形狀、生產性質以及生產中獲得的可能性。毛坯可以采用下列幾種:軋制材料(截面為圓形、六角形或正方形等的棒料、板料以及帶料等)和成型毛坯(鑄件、鍛件以及沖壓件等)。

2.毛坯的加工余量

機械加工中毛坯尺寸與完工零件尺寸之差,稱為毛坯的加工余量。加工余量的大小取決于加工過程中各個工步應切除的金屬層的總和,以及毛坯尺寸與規定的公稱尺寸之間的偏差數值。

3.工序間的加工余量

1) 應采用最小的加工余量,以求縮短加工時間,降低零件的制造費用;

2) 應保證各工序有充分的加工余量,能在最后的工序中保證圖紙所要求的精度及表面粗糙度;

3) 應考慮到零件熱處理時引起的變形;

4) 應考慮加工零件時所采用的設備及加工方法,以及零件在加工過程中可能發生的變形;

5) 應考慮到被加工零件的大小,零件愈大則所要求的加工余量也應愈大。

4.選擇工序間工序公差的原則

1) 公差不應超出經濟的加工精度范圍;

2) 選擇公差時應考慮到加工余量的大小,公差的界限決定加工余量的極限尺寸;

3) 選擇公差時應根據零件的最后精度;

4) 選擇公差時應考慮生產批量的大小,對單件小批量生產的零件允許選擇大的數值。

螺紋設計加工

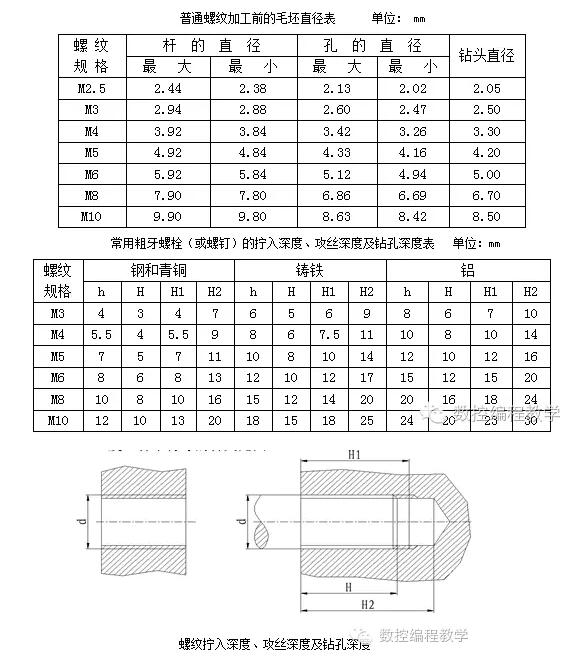

1.普通螺紋的加工方法

普通外螺紋的加工方法主要有:板牙加工、螺紋銑刀銑削加工、螺紋搓絲板和滾絲輪滾扎加工。

普通內螺紋的加工方法主要有:絲錐加工、螺紋銑刀銑削加工。

2.普通螺紋加工常用數據

普通螺紋的標記

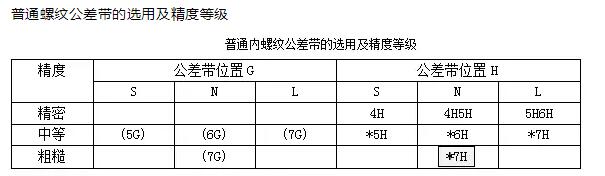

螺紋公差帶代號的標注在螺紋代號之后,中間用“”分開。如果螺紋的中徑公差帶代號不同,則分別注出。

前者表示中徑公差帶,后者表示頂徑公差帶。如果中徑公差帶與頂徑公差帶代號相同,則只標注一個代號。例如:M105g6g,M10×16H。

內、外螺紋裝配在一起,其公差帶代號用斜線分開,左邊表示內螺紋公差帶代號,右邊表示外螺紋公差帶代號。例如:M20×26H/6g;M20×2左6H/5g6g。

一般情況下,不標注螺紋旋合長度,其螺紋公差帶按中等旋合長度確定。必要時,在螺紋公差帶代號之后加注旋合長度代號S或L,中間用“”分開。例如:M105g6gS,M107HL。

【螺紋公差帶三組旋合長度分別表示為:S(短)、N(中)、L(長)】。特殊需要時,可注明旋合長度的數值,中間用“”分開。例如:M20×25g6g40。

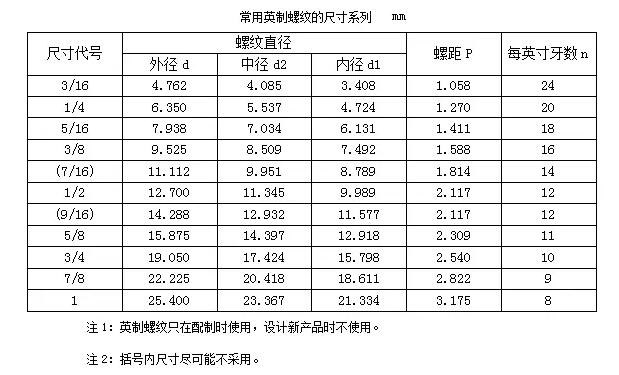

英制螺紋的尺寸系列