鋁及其合金,由于密度小并具有一定的機械性

能和良好的導電性、導熱性及耐蝕性,因此在各種工業部門中都得到廣泛的應用,特別是航空領域。

但在鉆孔加工中,鋁合金卻存在著很多的加工難題。

鋁合金按制造方法不同,分為鑄造的和形變(可壓延)的兩大類。

形變鋁合金多用來制造拉伸的零件、鉚釘、板材、型材等,這一類零件在加工過程中,孔的加工并不多見,我們暫且不考慮。

而鑄造鋁合金,相對而言種類很多,最基本的是鋁硅合金是硅鋁明。

與鋼材和黃銅相比,鋁合金的特點:

一是材質軟,剛性差

二是彈性模量低。

這兩個因素顯著影響了鋁合金的切削加工性。因此,在加工鋁合金工件時,必須充分地夾緊和支撐工件,并保持刀具鋒利。否則,工件往往會有離開切削刀具的傾向。

有時工件的表面出現不規則的槽痕和光亮的擠壓斑,一種可能是由于刀具對工件的壓力不正常引發的,還有一種可能是由于夾持不牢固而引起振顫時,刀具在工件的表面作間隙式的磨蹭,發生擠壓現象和粉狀切削,然后當間隙或彈性消失時,刀具就咬入工件的表面,啃出槽痕。

所以,在鉆孔過程中,我們也要注意鋁合金的切

削要點,合理地選取鋁合金的切削方法。

選擇鋁合金群鉆

在鉆削過程中,標準群鉆由于外刃鋒角(2Φ)、內刃鋒角(2Φ')相對較大,后角(α)較小,后刀面與被切削面摩擦嚴重,產生了大量的切削熱,切削溫度升高快;主切削刃對材料的切入角小,切削厚度變薄,容易碎斷,不易排出;內刃前角為負值,工作中完全處于擠壓切削狀態,局部溫度高,材料融敷現象嚴重。

鋁合金專用群鉆幾何參數和形狀的改進。經過長期實踐,我們對標準群鉆進行了幾何參數和形狀上的改進,刃磨成鋁合金專用鉆頭,將原有140°的外刃鋒角減小至105°~110°,這樣就減少了軸向力,加大了刀尖角,改善了散熱條件,加劇了切屑變形,形成了條狀切屑。

加大后角,將后角α由原來的13°~14°加大至22°~23°,這樣就減少了切削熱的產生,使熔敷現象減輕,同時較大的后角,也使得主切削刃更加鋒利,容易切入材料,形成厚切屑,方便排出。

將原內刃前角–10°左右改為正值或接近正值,可以很好地降低切削阻力,改善內刃切削狀體。

將原有雙邊圓弧槽改為單邊圓弧槽,在鋁合金硬度低的條件下,可以很好地減小切削抗力,增加切屑厚度,而不會引起震動。

將橫刃沿背側的棱多磨去一些,以加大容屑空間。

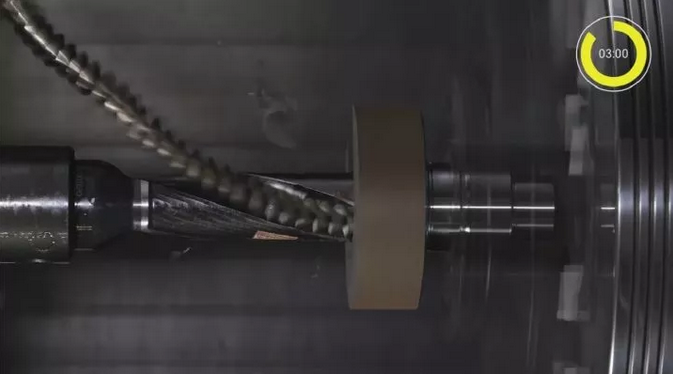

(2)鋁合金群鉆的刃磨方法。準備使用A46~60K、L型號砂輪,砂輪修磨平整,砂輪的遠郊不得大于鉆頭的圓弧半徑。

刃磨直刃時,鉆頭刃口與砂輪平面靠齊,鉆頭軸線向左切屑出峰角的角度,由刃口向后刀面磨削,上下擺動鉆頭柄部,整個過程手要有支點,鉆頭尾部擺動不可高于水平面。

在刃磨月牙槽時,鉆頭主切削刃接觸砂輪邊角,刃口不可上翹,鉆頭柄部向下壓刃磨后刀面,砂輪與鉆軸夾角55°角,鉆頭平進,不可上下擺動。

在刃磨橫刃時,鉆頭軸線左傾15°,鉆頭尾部下壓55°,外刃和砂輪側面形成夾角,注意及時冷卻鉆頭,避免鉆心退火。

最后刃磨加深鉆頭的內槽,用片狀砂輪或小砂輪,此時要注意后角的角度,避免后刀面空間位置高于圓弧切削刃。

切削刃的鐾光

為了減輕產生積屑瘤的情況,特別是避免積屑瘤在消失時的殘痕粘附在前面上,應將鉆頭切削刃的前刀面(螺旋槽)和后刀面用油石鐾光到0.8μm以上;最好選用刃溝經過拋光的鉆頭。

選擇合適的切削用量

極限轉速,大進給,是鋁合金鉆孔時的切削宗旨。高轉速可以提供較大離心力,使得切屑在螺旋槽中更容易呈現噴射狀排出,同時也可縮短切屑在切削刃上的單位停留時間,降低粘結的可能性。而較大的進給量,可以降低單位切削量內產生的切削熱量。

充分夾緊和支撐工件

在加工鋁合金工件時,必須充分地夾緊和支撐工件,并保持刀具鋒利。否則,工件往往會有離開切削刀具的傾向。

有時工件的表面出現不規則的槽痕和光亮的擠壓斑,一種可能是由于刀具對工件的壓力不正常引發的,還有一種可能是由于夾持不牢固而引起振顫時,刀具在工件的表面作間隙式的磨蹭,發生擠壓現象和粉狀切削,然后,當間隙或彈性消失時,刀具就咬入工件表面,啃出槽痕。

選取合理的加工過程

為了獲得光潔的工件表面,盡可能采用先鉆孔后擴孔的組合,因為各種合格的鋁合金工件毛坯,總會有一些氧化層,加劇鉆頭的磨損。

選擇配套的切削液

鋁合金切削液的選擇非常重要,必須保證良好的潤滑性、冷卻性、過濾性和防銹性,因此,可用于鋁合金加工的切削液與普通的切削液有所不同。

在鉆孔時,由于是高速加工,可產生大量的熱量,如果產生的熱量不能及時地被切削液帶走,將會發生粘刀現象,嚴重的會出現積屑瘤,將嚴重的影響到工件的加工精糙度和刀具的使用壽命,同時熱量也可使工件發生變形,嚴重影響到工件的精度。

因此切削液的選擇,既要考慮到其本身的潤滑

性,也要考慮其冷卻性能。對于精加工,宜選擇乳化型減摩切削液或低粘度的切削油;對于半精加工和粗加工,可選擇低濃度的乳化型減摩切削液,或半合成減摩切削液等具有良好冷卻性能的切削液。