SINUMERIK Operate中的幾個銑削加工循環

近年來 ,用于制造機械零件的材料也不斷推陳出新,很多強度更高,質量更輕的材料不斷面世,大大提高了機械產品的的性能。不過,這些材料相當多的屬于不易切削的材料,使用傳統的切削工藝很難滿足加工質量的需求。因此需要在切削刀具,加工工藝上有所創新。在這里,我們就以SINUMERIK 828D/840D sl為例,針對上述工況,將著重介紹幾個工藝循環。由于內容較多,我們分成兩期來為大家做介紹。

擺線銑削法:

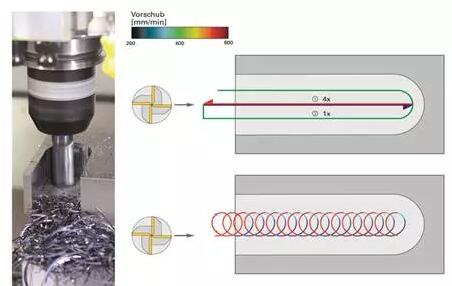

如果需要在工件毛坯的中間位置加工一個開放的槽結構時,使用傳統的走G01的直線進給切削方式(如圖1),刀具的整個直徑要完全切入工件內,即切寬ae比較大。此時刀具承受的切削負載會隨著切深(以下簡稱ap)的增加而線性增加(背后的原理,感興趣的用戶可以通過鏈接http://www.industry.siemens.com.cn/topics/cn/zh/cnc4you/tips_and_tricks/Pages/201709131.aspx了解詳情),極易造成刀具的損壞。因而在實際加工中需要減少單次的ap,分多次進刀切削,而這又影響了加工時間,還容易造成刀具前端的過快損耗。

為了改善之前提到的問題,操作編程人員采用參數編程法實現了刀具旋轉中心的擺線運動(如圖2),相比起圖1所示的方法,利用擺線運動的特點切深一次調整到位后,配合快速進給,即可加工比刀具直徑本身還要寬的槽,提高了切削效率。在切削過程中刀具單位面積承受的負載也比之前有所降低,因此刀具的使用壽命也會延長。

注意:和傳統的G01進刀方式相比使用這種擺線切削法時,機床的X,Y軸在加工過程中的速度的大小和方向實時的都在變化,因而對機床的動態特性的要求也有相應提高。在使用這種加工工藝前,需要保證相關機械特性以及數控系統的優化。

圖1:G01方式進刀和擺線方式進刀的圖示,圖片來源《CNC Handbuch2015/2016》

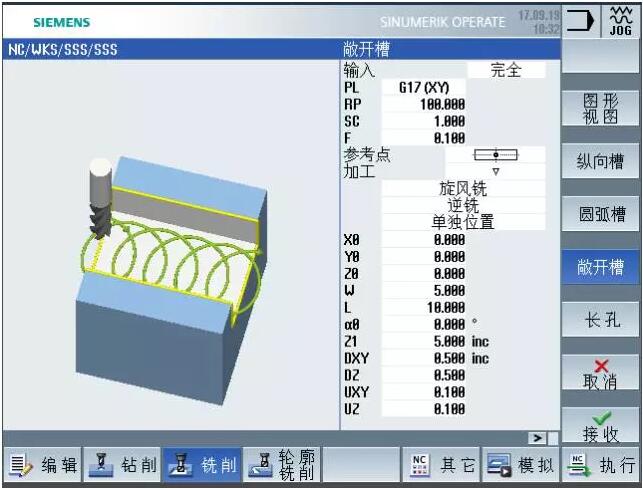

客戶在實際應用中,除了使用編輯宏程序的方法實現上述加工工藝外,還可以通過在828D或840D sl中調用“敞開槽加工循環”這一標配功能,客戶只需要按照圖紙和工藝要求填入相關參數即可,節省參數編程的工作量。

圖2:西門子公司SINUMERIK 828D/840D sl中集成的使用擺線法進行敞開槽切削的循環

隨著CAD/CAM技術的進步,目前已有相關廠家基于這種擺線切削原理,并結合工件材質,刀具材質,刀具的切入角,機床的主軸功率,切削參數等對生成的加工程序中的擺線運動軌跡做出有針對性的優化,進一步提高切削效率。