一、單刃螺紋銑刀螺紋銑削的加工

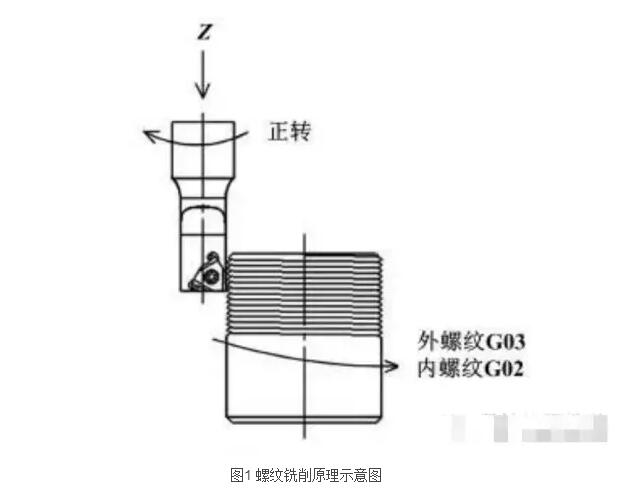

(1)螺紋銑削原理

采用的螺紋銑刀,刀刃與被加工螺紋齒形相同,刀具每在水平平面運動一周,則垂直平面直線移動一個P (導程),重復此加工過程即可完成螺紋的加工。在實際加工中,在主軸的帶動下,螺紋銑刀作螺旋銑削加工,每螺旋銑削一周,刀具Z軸方向移動一個下刀高度(導程)。

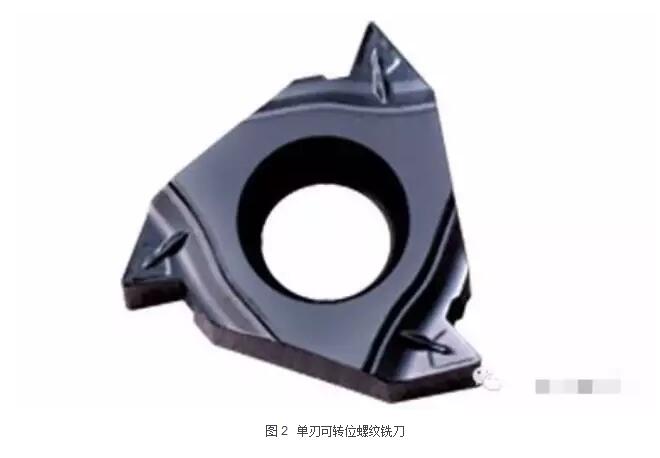

(2)螺紋銑刀

隨著刀具制造業的發展,以及刀具材料、工藝的廣泛應用,螺紋銑刀由原來的高速鋼、硬質合金整體式銑刀,發展到帶涂層的、可更換刀片的機夾式銑刀,目前,使用最廣泛的包括:單刃可轉位螺紋銑刀,多刃可更換刀片螺紋銑刀以及多刃多頭螺紋銑刀。

1) 單刃可轉位螺紋銑刀:如圖2所示,螺紋銑刀螺距不固定,可加工任意螺距的螺紋。其結構像內螺紋車刀,他的優勢在于:刀片與螺紋車刀可通用,每次加工時只需要一個螺紋加工齒,磨損后可更換其余兩齒使用,從而使成本降低,而且其規格齊全,價格低廉,容易購買;劣勢在于:加工效率較低,不適合大批量生產。

2) 多刃可更換刀片螺紋銑刀:如圖3 所示,定螺距螺紋銑刀,刀片上刀齒間距固定,僅能加工與之對應螺距的螺紋。加工時,刀具上所有的刀齒均參與切削,效率較高,若其中一個加工齒磨損或損壞,將影響與之對應的那段螺紋的加工質量。他的優勢在于:刀片更換方便,加工效率高,適宜大批量生產;劣勢在于:通用性差,只能加工特定螺距的螺紋,使用成本較高。

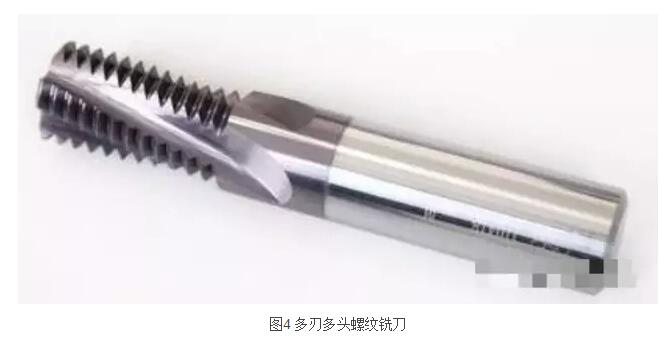

3) 多刃多頭螺紋銑刀:如圖4所示,定螺距螺紋銑刀,和多刃可更換刀片螺紋銑刀一樣,刀片上刀齒間距是固定的,只能加工與之對應螺距的螺紋。優勢在于:為整體制造,且具有多排多齒螺旋切削刃, 在加工時,切削更平穩,效率更高,可實現大批量螺紋的高速加工;劣勢在于:只能加工特定螺距的螺紋,刀具價格昂貴,使用成本非常高。

在實際生產中,除特殊行業有大批量進行螺紋銑削需要外,絕大多數中、小企業對螺紋的銑削都是單件和小批量生產,因此,出于生產成本及通用性考慮,本文僅以單刃螺紋銑刀銑削螺紋展開討論。

(3)單刃螺紋銑刀的加工優點

1) 刀具通用性好

一把刀具可加工與刀具相同齒形的任意直徑的內、外螺紋,且沒有旋向限制。省去了加工不同螺距螺紋、需使用大量不同螺距螺紋銑刀的麻煩,減少了加工中刀具的使用。

2) 加工精度高

采用單刃螺紋銑刀銑削螺紋,可獲得較小的表面粗糙度,通過刀具半徑補償和修改程序來控制螺紋加工精度,可加工出任意中徑公差的螺紋。

3) 加工效率高

螺紋銑刀大多使用硬質合金制造,能采用較高的切削速度和進給率,且切削力小,效率高。

4) 可加工至整個螺紋深度

在加工盲孔螺紋時,銑螺紋可將螺紋加工至孔底部,加工出整個螺紋深度,無螺紋導向錐。

二、單刃螺紋銑刀銑削螺紋的編程

(1)編程的方法

根據螺紋的結構和形成原理,分析可知,只要保證螺紋銑刀在作整圓銑削的過程中,每圈Z向進給的距離固定不變(螺距),且每次都從一個固定的Z 點進刀,就可以加工出所需的螺距的螺紋。

(2)普通螺紋計算公式:

中徑d2=d-0.649 5 t;

內徑d1=d-1.082 5 t;

理論高度H=0.866 0 t;

工作高度h=0.541 3 t;

圓角半徑r=H/6=0.144 3 t;

內螺紋的螺紋底孔直徑為:公稱直徑-1.3P;

內螺紋單邊加工余量為:0.65P。

以上:P——導程;

t——螺距。

(3)程序編制

以在FANUC- 0i數控系統數控銑設備上,用 20 mm的單線螺紋刀加工M43×1.5-7H的非標螺紋,深度為30 mm 的內螺紋為例,程序編寫如下:(外螺紋加工程序,只需改動進退刀點和子程序中的圓弧銑削方向指令即可)

1) 簡單編程

程序編寫的思路,就是將一個下刀高度作為螺旋線高度編成一個子程序,通過用戶參數設置G10指令[3]改變刀具半徑補償值,重復調用螺旋加工子程序,實現自動加工。

經實際加工驗證,采用單刃螺紋銑刀和上述加工程序進行螺紋加工時,程序運行時間短,只需8分鐘;表面質量好,表面粗糙度可達Ra1.6;螺紋中徑控制精確、一致性好,連續加工4個螺紋孔,螺紋中徑均無變化;刀具耐用度高,連續加工4個螺紋孔后,刀具無任何磨損痕跡,并且不需要到專業廠家定制非標專用絲錐,大大降低了購置專用刀具的成本。

實際生產中,在滿足使用要求和加工精度的前題條件下,盡可能采用單刃螺紋銑削加工方式加工螺紋,可擴大數控設備的加工范圍,減少生產投入,提高零件加工效率,且具有加工精度高、并對大直徑及非標準螺紋的加工非常方便等諸多優勢,因以,在加工中心、數控銑螺紋加工中采用單刃螺紋加工方式有非常重要的意義。