以前的加工中心為了攻絲,一般都是根據(jù)所選用的絲錐和工藝要求,在加工程序中編入一個主軸轉(zhuǎn)速和正/反轉(zhuǎn)指令,然后再編人 G84/G74 固定循環(huán),在固定循環(huán)中給出有關(guān)的數(shù)據(jù),其中Z軸的進給速度是根據(jù)F=絲錐螺距×主軸轉(zhuǎn)速得出,這樣才能加工出需要的螺孔來。

雖然從表面上看主軸轉(zhuǎn)速與進給速度是根據(jù)螺距配合運行的,但是主軸的轉(zhuǎn)動角度是不受控的,而且主軸的角度位置與Z軸的進給沒有任何同步關(guān)系,僅僅依靠恒定的主軸轉(zhuǎn)速與進給速度的配合是不夠的。主軸的轉(zhuǎn)速在攻絲的過程中需要經(jīng)歷一個停止 -正轉(zhuǎn) - 停止 - 反轉(zhuǎn) - 停止的過程,主軸要加速-制動-加速-制動,再加上在切削過程中由于工件材質(zhì)的不均勻,主軸負載波動都會使主軸速度不可能恒定不變。

對于進給Z軸,它的進給速度和主軸也是相似的,速度不會恒定,所以兩者不可能配合得天衣無縫。這也就是當(dāng)采用這種方式攻絲時,必須配用帶有彈簧伸縮裝置的夾頭,用它來補償Z軸進給與主軸轉(zhuǎn)角運動產(chǎn)生的螺距誤差。如果我們仔細觀察上述攻絲過程,就會明顯地看到,當(dāng)攻絲到底,Z軸停止了而主軸沒有立即停住(慣量),攻絲彈簧夾頭被壓縮一段距離,而當(dāng)Z軸反向進給時,主軸正在加速,彈簧夾頭被拉伸,這種補償彌補了控制方式不足造成的缺陷,完成了攻絲的加工。

對于精度要求不高的螺紋孔用這種方法加工尚可以滿足要求,但對于螺紋精度要求較高,6H 或以上的螺紋以及被加工件的材質(zhì)較軟(銅或鋁)時,螺紋精度將不能得到保證。還有一點要注意的是,當(dāng)攻絲時主軸轉(zhuǎn)速越高,Z軸進給與螺距累積量之間的誤差就越大,彈簧夾頭的伸縮范圍也必須足夠大,由于夾頭機械結(jié)構(gòu)的限制,用這種方式攻絲時,主軸轉(zhuǎn)速只能限制在 600r/min 以下。

剛性攻絲就是針對上述方式的不足而提出的,它在主軸上加裝了位置編碼器,把主軸旋轉(zhuǎn)的角度位置反饋給技控系統(tǒng)形成位置閉環(huán),同時與Z軸進給建立同步關(guān)系,這樣就嚴格保證了主軸旋轉(zhuǎn)角度和Z軸進給尺寸的線生比例關(guān)系。因為有了這種同步關(guān)系,即使由于慣量、加減速時間常數(shù)不同、負載波動而造成的主軸轉(zhuǎn)動的角度或Z軸移動的位置變化也不影響加工精度,因為主軸轉(zhuǎn)角與Z軸進給是同步的,在攻絲中不論任何一方受干擾發(fā)生變化,則另一方也會相應(yīng)變化,并永遠維持線性比例關(guān)系。

如果我們用剛性攻絲加工螺紋孔,可以很清楚地看到,當(dāng)Z軸攻絲到達位置時,主軸轉(zhuǎn)動與Z軸進給是同時減速并同時停止的,主軸反轉(zhuǎn)與Z軸反向進給同樣 保持一致。正是有了同步關(guān)系,絲錐夾頭就用普通的鉆夾頭或更簡單的專用夾頭就可以了,而且剛性攻絲時,只要刀具(絲錐)強度允許,主軸的轉(zhuǎn)速能提高很多,4000r/min 的主軸速度已經(jīng)不在話下。加工效率提高5倍以上,螺紋精度還得到保證,目前已經(jīng)成為加工中心不可缺少的一項主要功能。

從電氣控制的角度來看,數(shù)控系統(tǒng)只要具有主軸角度位置控制和同步功能,機床就能進行剛性攻絲,當(dāng)然還需在機床上加裝反饋主軸角度的位置編碼器。要正確地反映主軸的角度位置,最好把編碼器與主軸同軸聯(lián)接,如果限于機械結(jié)構(gòu)必需通過傳動鏈聯(lián)接時,要堅持 1:1 的傳動比,若用皮帶,則非同步帶不可。還有一種可能,那就是機床主軸和主軸電動機之間是直連,可以借用主軸電動機本身帶的內(nèi)部編碼器作主軸位置反饋,節(jié)省二項開支。

除去安裝必要的硬件外,主要的工作是梯形圖控制程序的設(shè)計調(diào)試。市面上有多種數(shù)控系統(tǒng),由于廠家不同,習(xí)慣各異,對剛性攻絲的信號安排和處理是完全不一樣的。我們曾經(jīng)設(shè)計和調(diào)試過幾種常用數(shù)控系統(tǒng)的剛性攻絲控制程序,都比較繁瑣。調(diào)試人員不易理解梯形圖控制程序,特別是第一臺樣機調(diào)試周期長,不利于推廣和使用。盡管如此,加工中心有了該項功能,擴大了加工范圍,受到用戶的青睞。

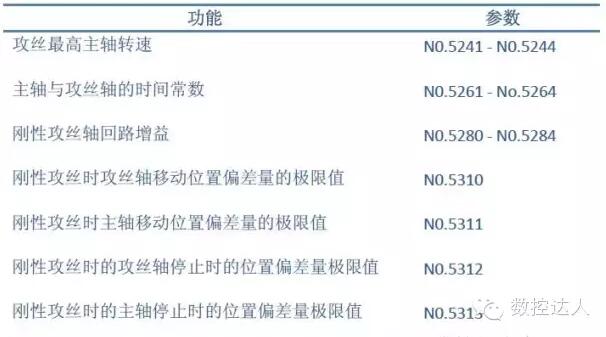

在FANUC Oi數(shù)控系統(tǒng)里,參數(shù) N0.5200#0 如果被設(shè)定為 0,那么剛性攻絲就需要用 M 代碼指定。一般情況下,我們都使用 M29,而在梯形圖中也必須設(shè)計與之相對應(yīng)的順序程序,這對初次嘗試者來說還有一定的困難。正常的情況下,沒有特殊要求時,主軸參數(shù)初始化后把參數(shù) No.5200#0 設(shè)定為1,其它有關(guān)參數(shù)基本不動,也不用增加任何新的控制程序,這樣就簡單多了。在運行調(diào)試中要根據(jù)機床本身的機械特性設(shè)置剛性攻絲必須的一組參數(shù)(見表1)。參數(shù)設(shè)置好后就可以直接使用固定循環(huán) G84/G74 指令編程,其格式舉例如下:

表 1 剛性攻絲參數(shù)表

(1) 每分鐘進給編程

右螺紋

G94; Z軸每分鐘進給

M3 Sl000; 主軸正轉(zhuǎn)(1000r/min)

G9O G84 X-300.Y-250.Z-150.R-120. P300 F1000;右螺紋攻絲,螺距 lmm

左螺紋

G94; Z軸每分鐘進給

M4 Sl000; 主軸反轉(zhuǎn) (1000r/min)

G9O G74 X-300.Y-250.Zl50.R-120.P300 F1000;左螺紋攻絲,螺距 lmm

(2) 每轉(zhuǎn)(主軸)進給編程

右螺紋

G95; Z軸進給/主軸每轉(zhuǎn)

M3 S1000; 主軸正轉(zhuǎn) (1000r/min)

G9O G84 X-300.Y-250.Z-150.R-120. P300 F1.0;右螺紋攻絲,螺距 1mm

右螺紋

G95; Z軸進給/主軸每轉(zhuǎn)

M4 S1000; 主軸反轉(zhuǎn) (1000r/min)

G90 G74 X-300.Y-250.Z150.R-120. P300 F1.0;左螺紋攻絲,螺距 lmm

以上剛性攻絲編程由于將參數(shù) No.5200#0 設(shè)置為 1, 固定循環(huán) G84/成為剛性攻絲的指令 , 所以它的編程格式就完全與原固定循環(huán) G84/G74 普通攻絲是一樣的。根據(jù)用戶的使用調(diào)查 , 剛性攻絲性能大大優(yōu)于普通攻絲。