所謂的“鏡面電火花加工”一般是指加工表面粗糙度值在Ra<0.2 um,加工表面具有鏡面反光效果的電火花加工。對于一些精密加工它可以代替手工拋光工序,提高零件的品質,深受精密塑膠模具工廠的青睞。本文談一談鏡面加工的實踐應用技術。

▌ 不是所有加工類型都可以進行鏡面電火花加工

放電加工之所有能達到鏡面效果,與放電加工中產生的碳黑層有直接的關系。如果加工部位能容易形成均勻的碳黑層,也就是意味著容易加工出鏡面效果。

1)簡單形狀比復雜形狀的電火花加工要容易獲得鏡面。最容易獲得鏡面效果的形狀是圓形。復雜形狀的拐角、弧面處鏡面效果稍差。

2)底面比側面更容易獲得好的鏡面效果;深度越大的型腔,越難得到鏡面加工效果,尤其是側面。

3)加工面積越大,越難以獲得好的鏡面效果。

4)開口部位、型腔的中空部位鏡面效果欠佳。

▌ 不是所有的模具鋼材都可以進行鏡面電火花加工

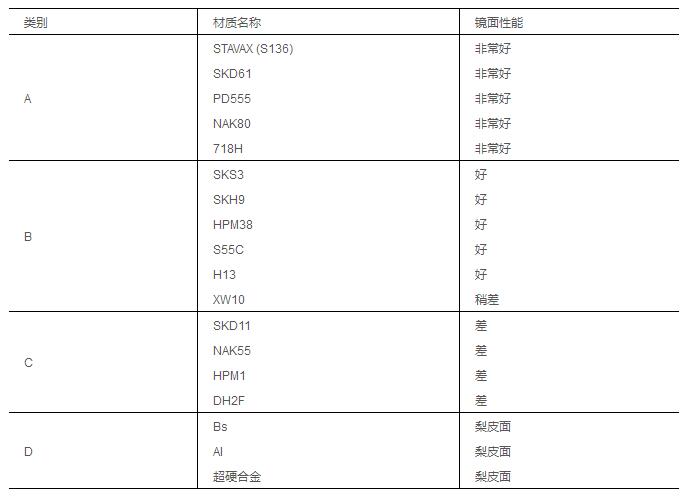

有些模具鋼材的電火花加工能容易達到鏡面效果,而有些模具鋼材無論如何也達不到鏡面效果。同時,模具鋼材的硬度高些,電火花加工鏡面的效果更好。請參考下表各種材料與鏡面加工性能。

▌ 鏡面電火花加工對電極的一些要求

用于鏡面電火花加工的電極材料一般是紫銅或者洛銅,洛銅的電極損耗更小。選用的銅材必須質地均勻、含雜質少,不良的銅材在鏡面加工中容易出現電極損耗大、表面起皺等異常,這個要高度重視。銅銅合金電極雖然可以實現極低的電極損耗,但鏡面效果不如紫銅。

鏡面電火花加工用的電極必須進行精修拋光,不能有刀痕與缺陷,否則這些缺陷會復制到工件的加工表面,但并不是要求電極的表面要達到鏡面要求。

一般鏡面加工電極的尺寸縮放量取單側0.2~0.05 mm,精加工電極一般取單邊0.1mm,在加工面積比較小時可取小一些,仿形精度要求高時可取小一些,混粉加工時適當取大一些。如果電極尺寸縮放量取得太小,加工速度會極大地降低。

精密的鏡面電火花加工要用使用多個電極。這就要求多個電極的一致性要好、制造精度要高,更換電極的重復裝夾、定位精度要高。一般采用高速銑制造電極、使用基準球測量的定位方法、使用3R快速裝夾定位系統進行重復定位等工藝來滿足。

▌ 控制好鏡面電火花加工的加工余量

電火花加工的工藝過程就是一個從粗加工到精加工的加工過程。首先用粗加工電極,在保證一定加工質量的條件下(尺寸精度、形狀精度、位置精度、表面粗糙度),采用較大的放電能量蝕除大量金屬,以縮短加工時間,提高加工效率;然后再換精加工電極,使用較小的放電能量完成精加工。不管是粗加工還是精加工,均會使用多個放電條件,電流也是從大到小,通過深度進給修光底部,通過平動修光側面。

每一個放電條件,均要為后面條件預留加工余量。合理的加工余量是保證加工質量與加工效率的關鍵。較大的加工余量能保證表面質量,但會降低加工速度。較小的加工余量能達到高效率,但最終加工出來的鏡面會有很多針孔或者不均勻。

最理想的加工狀況是第一個條件加工完后,其后的加工只是修光第一個加工條件形成的表面不平度,而不打掉新的材料,也就是把每個條件的材料余量按零對待。但鏡面電火花加工時,考慮到放電狀況受到的制約因素千變萬化,為了安全還是要稍多留一點加工余量。

▌ 合理使用鏡面加工的放電參數與加工控制

鏡面電火花加工采用負極性加工,一些非主要電參數的選擇同樣非常重要,與常規加工的選擇也存在一些差別,如放電時間要設長些,抬刀高度短些,抬刀速度不能太快,這樣設置的目的是為了維持一個穩定的小能量電蝕過程,因為在鏡面加工中,本身就不會產生很多的電蝕產物,過勤的抬刀動作反而會干擾放電的持續穩定進行。

鏡面加工電規準的電蝕能力非常弱,加工過程需要花費較長的時間。由于鏡面加工時的尺寸變化已經非常小,只起修光作用,實際上只要加工到要求的表面粗糙度后就可結束加工,因此可采用數控電火花加工機床的定時加工功能,根據經驗來決定加工多長時間。

鏡面加工時工作液的處理方式也很重要,一般浸油加工即可,使加工部位的工作液處于輕微的循環狀態,絕對不要使用強烈的沖液,強烈的沖刷作用會干擾微放電過程的正常形成。

根據加工經驗發現,只要加工各環節處理得當,在鏡面加工中一般不會產生積碳現象,因此在加工過程中應盡量少停機,尤其是不要將留在工件加工表面的粉墨層清理掉。

▌ 大面積加工使用混粉技術來實現鏡面加工效果

混粉電火花加工是一種改善電火花加工表面粗糙度的工藝方法,所謂混粉電火花加工是指在工作液中添加了微粉,如硅粉、鋁粉、鉻粉以及有關添加劑,以期使加工表面獲得鏡面效果。

使用混粉加工技術,能夠在同樣的電參數條件下,比不使用混粉加工技術獲得更快的加工速度(使精加工時間縮短20%-30%)和更均勻的表面效果。對于較大面積的電火花加工來說,具有顯著的改善作用。

混粉電火花加工要求選擇合適的粉末添加劑和混粉工作液循環裝置,進行粉末添加劑的濃度管理,利用擴散裝置來消除濃度的誤差。

來源:GF加工方案 伍端陽